V obráběcím průmyslu generují brusné stroje, jako kritické vybavení pro přesné obrábění, během provozu velké množství znečišťujících látek, jako je kovový prach a zbytky brusných kol. Tento prach nejen ovlivňuje přesnost obrábění a poškozuje komponenty vybavení, ale také představuje vážnou zdravotní hrozbu pro operátory a může způsobit bezpečnostní rizika, jako jsou exploze prachu v dílně. Sběratelé prachu v broušení , jako vysoce efektivní čisticí zařízení navržená speciálně pro vlastnosti broušení prachu, se v moderních seminářích obrábění stávají nepostradatelnými environmentálními a bezpečnostními zařízeními.

Charakteristiky prachu v broušení a kompatibilita s sběrateli prachu v pytli

Broušený prach stroje generuje prach s odlišnými vlastnostmi. Velikost částic je obvykle malá, většinou v rozsahu submikronu. Vzhledem k vysokým teplotám spojeným s procesem broušení může být také nějaký prach. Kromě toho dlouhodobá akumulace kovového prachu (jako je železo, hliník a měď) nejen snižuje účinnost rozptylu tepla zařízení, ale také může generovat jiskry z tření, což potenciálně způsobuje exploze prachu. Hlavní důvod, proč sběratelé prachu v pytliích jsou ideální volbou pro ovládání prachu v broušení stroje, spočívá v jejich jedinečném filtračním mechanismu. Jako filtrační médium využívají vysoce pevné, odolné filtrační sáčky odolné proti opotřebení. Když prachově naložený vzduch vstoupí do sběratele prachu, prach je zachycen na povrchu sáčku, zatímco čistý vzduch prochází vak a vystupuje. Pro oslovení jemných částic a potenciální lepivosti prachu broušení stroje jsou specializované filtrační sáčky obvykle vyrobeny ze specializovaných materiálů vlákna (jako je polyester a polypropylen) a ošetřeny antistatickými a protichůdnými ošetřeními. Tyto účinně zachycují jemný prach a zároveň zabraňují ucpávání způsobené adhezí prachu, což zajišťuje dlouhodobý stabilní provoz zařízení.

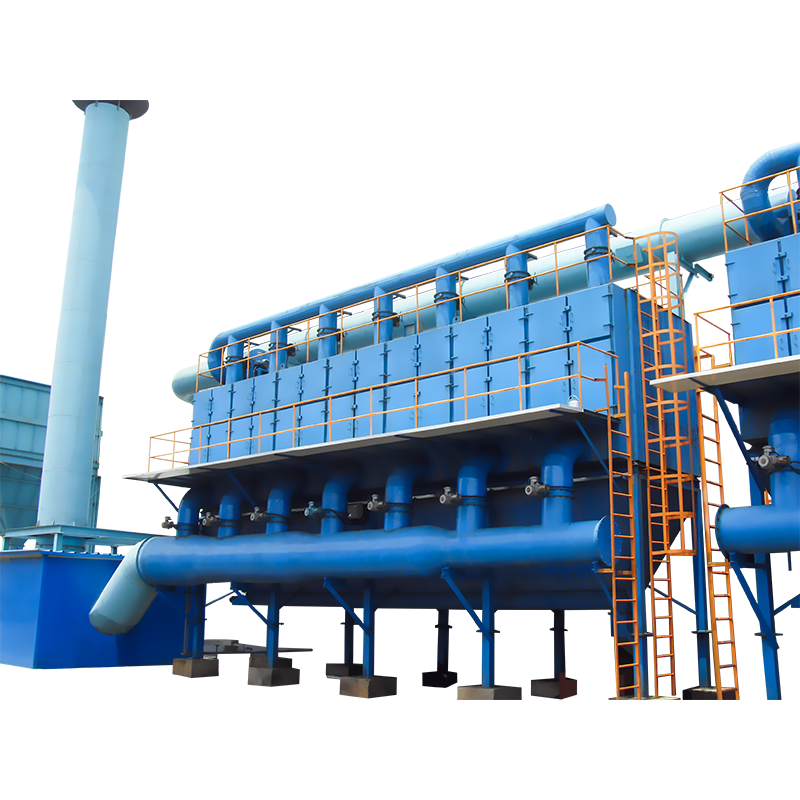

Core struktura a pracovní princip sběratele prachu v broušení pro broušení

Strukturální design sběratele prachu v pytli s broušením úzce odpovídá požadavkům na broušení a primárně sestává z systému přívodu vzduchu, filtrační komory, zařízení pro čištění prachu, výfukového systému a násypky popela. Systém příjmu vzduchu obvykle používá vstup na boční nebo dolní vstup k rovnoměrnému rozložení prachově naloženého proudění vzduchu přes filtrační sáčky, což zabraňuje přetížení jakéhokoli konkrétního sáčku. Komora filtru je oblast jádra, kde jsou zavěšené filtrační sáčky zajištěny rámem a vytvářejí hustou filtrační jednotku. Zařízení pro čištění prachu je zásadní pro udržování nepřetržitého a efektivního provozu. Když se prach hromadí na povrchu filtrového sáčku na určitou úroveň, čisticí zařízení používá k odstranění prachu pulzní postřik a mechanické vibrace a uvolní jej do násypky níže. Výfukový systém je zodpovědný za vypouštění čištěného vzduchu a zajišťuje, že kvalita ovzduší semináře splňuje standardy.

Proces lze shrnout následovně: prachový vzduch vstupuje do sběratele prachu přes vstup vzduchu a je rovnoměrně distribuován prostřednictvím distribučního zařízení vzduchu. Prachové částice jsou zachyceny na povrchu filtračních sáčků a čistý vzduch prochází filtračními sáčky do čisté vzduchové komory, než budou propuštěny výfukovým přístavem. Jak se doba filtrace zvyšuje, vrstva prachu na povrchu filtru zhoustne a zvyšuje odpor zařízení. V tomto okamžiku se zařízení pro čištění prachu aktivuje, odstraňuje prach a shromažďuje jej v násypky a obnoví filtrační kapacitu filtru. Celý tento proces se opakuje a dosahuje nepřetržitého čištění prachu.

Klíčové body pro výběr a optimalizaci sběratelů prachu v broušení

Při výběru sběratele prachu pytle pro broušený stroj je třeba vzít v úvahu několik faktorů, aby bylo zajištěno vhodnost a účinnost zařízení. Nejprve vyžadoval objem vzduchu. Skutečný generovaný objem prachu musí být vypočítán na základě parametrů, jako je model brusky, počet brusců, broušení a provozní intenzita. To určuje objem vzduchu sběratele prachu potřebného k zajištění odpovídajícího zachycení a čištění prachového proudu vzduchu. Za druhé, materiál filtrační sáčky musí být vybrán na základě mlecího materiálu (např. Kovového, nekolu) a prachu (např. Teplota a korozivita). Například při broušení vysokoteplotních kovů by se měly používat sáčky na skleněné vlákny odolné proti odolném proti teplotě, zatímco prach obsahující korozivní komponenty vyžaduje kyselé a alkalické vaky na chemické vlákny. Metoda čištění je také zásadní. Čištění pulzních trysek se široce používá při sběracích prachu v broušení strojového sáčku kvůli jeho výhodám, včetně vynikajícího čisticího výkonu, nízké spotřeby energie a minimálního poškození filtračních sáčků. Pro další zvýšení výkonu zařízení lze provést několik optimalizací: Nejprve optimalizujte distribuci proudění vzduchu. Správným navrhováním vstupu a deflektorů vzduchu lze zabránit zkratu a lokalizované víry, což zajišťuje rovnoměrné rozdělení prachu ve filtrační komoře. Za druhé, implementujte inteligentní systém kontroly čištění, který automaticky upravuje čisticí cyklus a intenzitu na základě změn odporu zařízení, zajišťuje efektivní čištění a zároveň snižuje opotřebení filtrační sáčky a prodlužuje jeho životnost. Zatřetí, posílejte těsnění zařízení, abyste zabránili úniku nefiltrovaného vzduchu naloženým prachem. Namontujte anti-blokovací zařízení na násypku, abyste zajistili hladký výtok prachu.

Sběratelé prachu v broušeních pro broušení jsou kritickým vybavením pro kontrolu prachu při broušení. Jejich výkon přímo souvisí s bezpečnosti semináře, kvalitou produktu a zdravím provozovatele. Výběr vhodného vybavení, provádění rutinní údržby a monitorování technologických trendů v průmyslu je zásadní pro zlepšení ochrany životního prostředí a efektivitu výroby při obráběcích operacích.