Problémy s prachem z brusky a potřeba odstranění prachu

V moderní průmyslové výrobě mlecí mlýny, jako základní zařízení pro drcení materiálu, nevyhnutelně vytvářejí během provozu velké množství prachu. Tento prach nejenže ohrožuje prostředí dílny a zdraví obsluhy, ale může také negativně ovlivnit běžný provoz zařízení. Prachové částice suspendované ve vzduchu, pokud nejsou rychle a účinně ošetřeny, mohou vést ke znečištění ovzduší, zvýšenému opotřebení zařízení a snížení efektivity výroby. Účinná kontrola prachu z mlýnů se proto stala kritickým problémem, který musí průmysl naléhavě řešit.

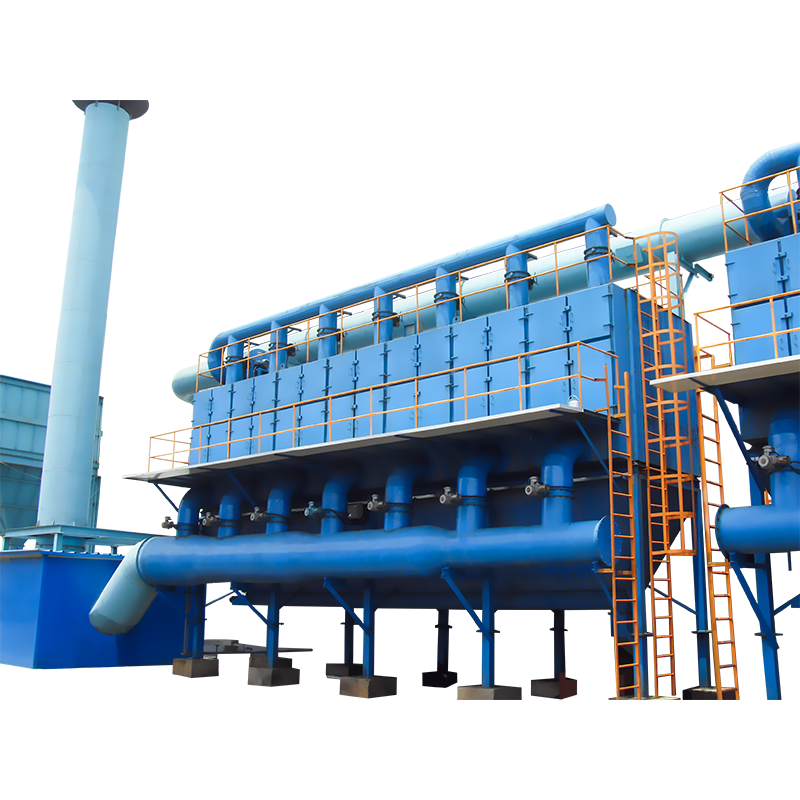

Jako vyspělé zařízení pro sběr prachu, Baghouse sběrač prachu pro brusku s je široce používán v systémech odstraňování prachu z brusných mlýnů díky své vysoké účinnosti, stabilitě a udržitelnému provozu. Udržuje nepřetržité a účinné odstraňování prachu ve vysoce zatížených výrobních prostředích a poskytuje čisté a bezpečné pracovní prostředí ve výrobních dílnách.

Princip činnosti sběrače prachu Baghouse pro brusky

Základem sběrače prachu Baghouse pro brusky je filtrace prachových částic ze vzduchu pomocí sáčků. Prach vstupuje do sběrače prachu s proudem vzduchu a je zachycován sáčky, zatímco čistý vzduch je vypouštěn přes sáčky. Prachový koláč vytvořený na povrchu sáčku dále zvyšuje účinnost filtrace. Když se prach nahromadí na povrchu sáčku do určité úrovně, systém pomocí zpětného proplachování, vibrací nebo pulzů stlačeného vzduchu odstraní prach ze sáčků a přenese jej do sběrné nádoby na prach, čímž zajistí nepřetržitý a efektivní provoz sběrače prachu.

Tento účinný princip separace poskytuje sběračům prachu v pytlích výhody v aplikacích v drticích mlýnech: zvládnou vysoké koncentrace prachu, přizpůsobí se prostředí s vysokou teplotou a vysokou vlhkostí, mají nastavitelnou přesnost filtrace a snadno se udržují. U brusíren může správně navržený systém sběru prachu z pytlů výrazně snížit emise prachu, prodloužit životnost zařízení a zlepšit pracovní prostředí pro pracovníky.

Návrh a optimalizace systému

Konstrukce pytlového sběrače prachu pro brusku zahrnuje více než jen výběr vhodného filtračního média; zahrnuje také komplexní optimalizaci objemu vzduchu, rychlosti vzduchu, řízení diferenčního tlaku a účinnosti odstraňování prachu. Příliš malý objem vzduchu může vést k hromadění prachu a snížit účinnost sběru prachu; příliš velký objem vzduchu může poškodit filtrační sáčky a zvýšit náklady na údržbu. Správná rychlost vzduchu a distribuce proudu vzduchu zajišťují rovnoměrné usazování prachu a rovnoměrné rozložení síly na filtrační sáčky, čímž se prodlužuje jejich životnost.

Monitorování diferenčního tlaku a automatické řízení čištění jsou klíčovými konstrukčními prvky moderních tkaninových filtrů. Sledováním změn systémového rozdílu tlaků v reálném čase lze určit načasování čištění sáčku a zajistit, aby povrch sáčku byl vždy v optimálním stavu filtrace. U mlýnských aplikací toto inteligentní řízení nejen zlepšuje účinnost odstraňování prachu, ale také snižuje spotřebu energie a náklady na údržbu.

Výběr média filtru a dopad na výkon

Filtrační médium je klíčovým faktorem výkonu pytlových filtrů. Mezi běžná filtrační média patří polyester, tkanina potažená polytetrafluorethylenem (PTFE) a aramidové vlákno. Různé materiály filtračních médií se liší teplotní odolností, odolností proti opotřebení, přesností filtrace a čisticím výkonem.

V prostředí mlýna s vysokou koncentrací prachu určuje odolnost filtračního média proti opotřebení přímo provozní životnost systému. Materiály odolné vůči vysokým teplotám jsou vhodné pro podmínky, kde tření materiálu vytváří značné teplo, zatímco materiály s povlakem mohou zlepšit přesnost filtrace prachu a snížit emise jemného prachu. Výběr správného filtračního média má vliv nejen na účinnost odstraňování prachu, ale také na dlouhodobou ekonomickou životaschopnost zařízení.

Instalace a správa provozu

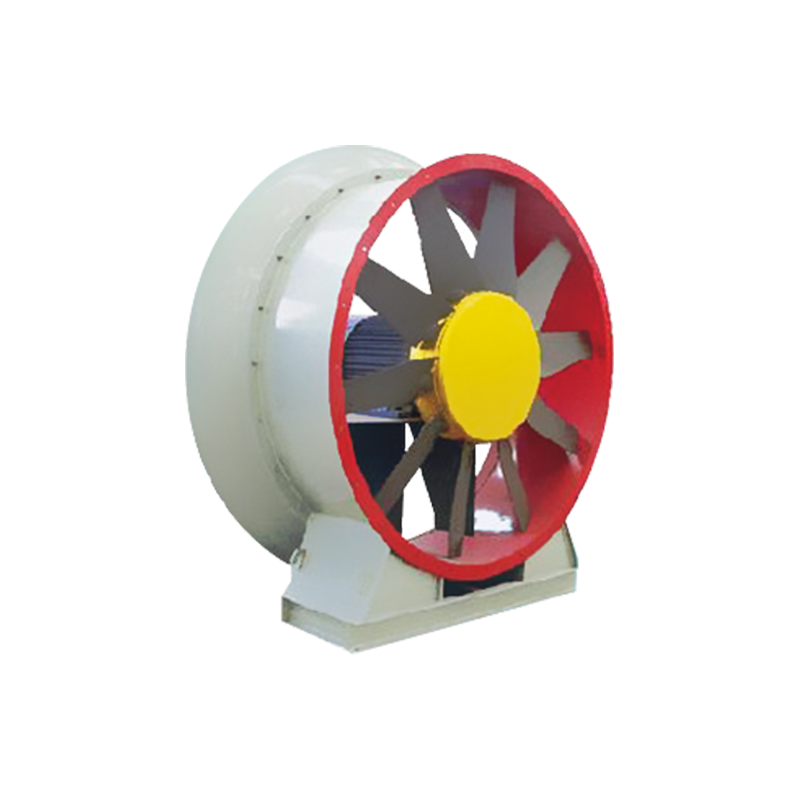

Místo instalace a uspořádání potrubí tkaninového filtru má významný vliv na celkovou účinnost systému odstraňování prachu z mlýna. Vstup vzduchu by měl být co nejblíže ke zdroji prachu, aby se zkrátila přepravní vzdálenost prachu a snížilo se opotřebení potrubí. Konstrukce výstupu vzduchu musí zajistit hladký odvod vzduchu, aby se zabránilo zpětnému proudění a sekundárnímu prášení.

Pravidelná kontrola opotřebení filtračního sáčku, funkčnosti čisticího zařízení, kolísání tlakového rozdílu a stavu sběrné nádoby na prach jsou klíčovými opatřeními k zajištění efektivního provozu filtračního sáčku. Správný provoz a správa může prodloužit životnost filtračního sáčku, udržet stabilitu systému odstraňování prachu a účinně snížit náklady na údržbu.

Hodnota aplikace a vyhlídky v oboru

Se zvyšujícími se požadavky na životní prostředí a bezpečnost v průmyslové výrobě mají pytlové filtry široké uplatnění v různých průmyslových odvětvích, včetně zpracování prášku, mletí rudy a zpracování chemických surovin. Splňují nejen ekologické emisní normy, ale také dosahují úspor energie, snížené spotřeby a efektivního provozu díky optimalizovanému designu a inteligentnímu ovládání.

V budoucnu, s rozvojem vědy o materiálech a automatizační technologie, se budou sběrače prachu z mlýnských vaků vyvíjet směrem k vysoké odolnosti proti opotřebení, inteligenci a modularitě a poskytují účinnější a udržitelnější řešení pro kontrolu prachu.